-

1

序言

-

- 感谢各位今日莅临京瓷株式会社。

- 总部大楼2楼设有“京瓷精密陶瓷馆”以及“京瓷展厅”。欢迎各位参观。

在“京瓷精密陶瓷馆”,您可了解到有关精密陶瓷的各种特性、本公司精密陶瓷的技术开发历史、以及本公司精密陶瓷产品的发展历程。 - 展馆前半部分展示了“精密陶瓷的基础知识”与“精密陶瓷的诞生历史”。

- 中间部分的主题是“京瓷精密陶瓷产品及技术变迁”,按照年度次序展示了本公司自1959年成立以来直至现在的产品,让您了解随着时代变迁不断发展壮大的京瓷业务状况。

- 展馆内还设有“活跃在极限领域中的京瓷尖端精密陶瓷的展区”,通过影像与实物展示,介绍了活跃在宇宙及深海等极限领域中的各种精密陶瓷产品。

- 在“半导体产业与陶瓷封装历史展区”,回顾了以美国硅谷为起点的半导体产业历史,同时为您介绍京瓷精密陶瓷封装为半导体产业做贡献的历程。

-

2

精密陶瓷的分类

-

- 通常物质被分为有机物与无机物,而无机物又细分为金属与非金属。砖、瓷砖及碗等烧制品,即陶瓷,便属于“无机物中的非金属材料,是在制造工序中经过高温处理完成的产品”。在这种陶瓷产品中,对卓越性能及精准度要求极高的产品被称作“精密陶瓷”,它区别于传统的烧制品,被应用于以电子产品为代表的各种产业。精密陶瓷采用“精选或合成的原料粉末”,通过“精确控制成型及烧制加工法”制成,被定义为“化学构成与结晶组织经过重组的陶瓷”。

-

3

烧制品的历史 土器与陶器

-

- 从古时起,陶瓷就以土器及砖的形式开始被使用,土器时代长达数千年。但是,由于土器经平地堆烧的方法制成,只能用摄氏800度左右的低温烧制,因此成品具有吸水性,无法作为炊煮器具使用。

- 此时便出现了陶器。人们发现了围住火焰升温的方法,并通过穴窑这种还原焰陶窑实现了摄氏1200度的高温烧制。因此,陶器比土器更加坚硬,并通过上釉提高了耐水性,也大大提高了美观度。日本的陶器生产起源于百济陶匠带来的技术。

-

4

烧制品的历史 炻器

-

- 炻器是介于陶器与瓷器之间的烧制品。在大窑中以摄氏1200度至1300度的高温烧制而成,因此造就了这种无吸水性且质地坚硬的半瓷器产品。炻器一般不上釉彩,但有时也被用作装饰品。在日本,从镰仓、室町时代至安土桃山时代,以六古窑为代表的各地窑厂均生产了大量炻器。

-

5

烧制品的历史 瓷器

-

- 瓷器是在登窑中以摄氏1300度至1400度的高温烧制而成,呈白色且质地细密。无吸水性,透明度高,硬度也在陶器及炻器之上。随着用途广泛的瓷器的出现,烧制品也迎来了作为器皿的成熟阶段。

最初诞生于中国的瓷器对西洋的影响极为深远,日本从江户时代起,来自朝鲜半岛的工匠们开始在有田生产瓷器。此后随着中国明朝的灭亡,日本的“伊万里烧”瓷器替代中国大量出口至西洋。

- 瓷器是在登窑中以摄氏1300度至1400度的高温烧制而成,呈白色且质地细密。无吸水性,透明度高,硬度也在陶器及炻器之上。随着用途广泛的瓷器的出现,烧制品也迎来了作为器皿的成熟阶段。

-

6

精密陶瓷的代表性原料

-

- 精密陶瓷的原料包罗万象。其构成元素分为氧化物类与非氧化物类,在精密陶瓷中氧化物类陶瓷较早用于产品开发,并在电子工业领域、产业领域得以广泛利用。此外,非氧化物类的氮化硅及碳化硅作为工程陶瓷的产品化不断发展,因其耐高温、耐冲击及耐磨损性强,常用作工程构造的精密陶瓷原料。

-

7

精密陶瓷的代表性加工事例

-

- 成型加工是精密陶瓷制造工序中的重要部分。

在成型加工中,不仅要考虑烧制过程中的收缩及伴随的尺寸精度等因素,成型所需的高超技术也必不可少。

也就是说,在该工序中,如何制作材质均匀且密度没有丝毫差异的精密成型体极为关键。 - 成型加工包括:将可塑性原料从特定的机头挤出成型的“挤压成型”;向模具中填充粉末,通过上下冲床施加压力的“冲压成型”;在原料中添加热塑性塑胶,在加热的同时注入模具成型的“射出成型”;将原料加工成薄纸状的“流延成型”。

- 此外,根据不同用途,通过进一步研磨及切削坚硬精密陶瓷的精密加工技术、在陶瓷表面加工金属层的金属化技术等,精密陶瓷的应用范围得以不断扩展。

- 除多结晶的产品外,还有熔化精密陶瓷使其再结晶后作为单结晶使用的产品。此外,在基板上形成仅有数微米薄膜层的精密陶瓷也不断扩展了用途面。

- 成型加工是精密陶瓷制造工序中的重要部分。

-

8

精密陶瓷制造工序

-

- 第一道工序,根据用途将高纯度原料按照合理的成分比例进行“调和、粉碎、混合”。使用球磨机或振动磨机等装置。

将加工成浆状的原料送入“喷雾干燥设备”。 - 喷雾干燥设备的种类分为“离心旋转式”与“压力喷嘴式”。展示的模型为压力喷嘴式,是对浆液原料加压使其从喷嘴喷出形成雾状,并向此喷雾输送热空气使水分瞬间蒸发干燥的方法。

- “成型”工序的种类包括橡胶注压、冲压成型、挤压成型、射出成型及流延成型。

- 在“烧制”工序中,根据产品的目的决定烧制条件。

烧制条件包括“温度”、“时间”、“炉内气氛”3项。 - 烧制炉的种类分为:独立烧制炉、隧道烧制炉、还原气氛烧制炉、热压、真空烧结炉、HIP(热等静压炉)、加压气氛烧制炉等。

“热压”是将成型与烧制工序合二为一,在加压的同时进行烧制。 - 烧制工序后可根据需要进行精密研削、研磨加工。

- 研磨加工法大多使用坚硬的磨粒与工件相互摩擦进行加工。包括抛光加工法及使用更加细密磨粒的打磨加工法。

- 此后,根据产品的特性及用途,实施超声波加工、激光加工及钢丝磨光加工等。

此外,还有在陶瓷表面形成金属层的金属化加工、以及根据用途进行各种接合、粘接的加工,实现与金属的组合。 - 最后,针对产品所需要的性能及功能实施可靠性测试及检查后完成。

- 第一道工序,根据用途将高纯度原料按照合理的成分比例进行“调和、粉碎、混合”。使用球磨机或振动磨机等装置。

-

9

精密陶瓷的特性展区

-

- 在这个展区,将通过影像简明扼要地解说精密陶瓷拥有的机械特性、电气特性、导热性能及生化学特性等,同时让参观者实际接触模型,亲身体会精密陶瓷的特性,以便学习其各种不同特性。

欢迎各位接触模型,亲身感受精密陶瓷的硬度及比重等特征。

- 在这个展区,将通过影像简明扼要地解说精密陶瓷拥有的机械特性、电气特性、导热性能及生化学特性等,同时让参观者实际接触模型,亲身体会精密陶瓷的特性,以便学习其各种不同特性。

-

10

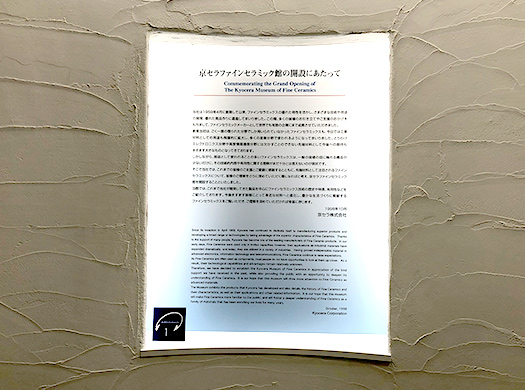

U字型绝缘体 ~1959年

-

- “U字型绝缘体”是应用于电视机电子枪的陶瓷零部件。在开发本产品2年后的1961年,该用途的零部件材料改为“多形体玻璃制品”,并在产品化后被使用了很久。

此后,开发了以氧化铝陶瓷为材料的产品。由于氧化铝陶瓷的各种特性极为卓越,关于其应用的研究领域很广泛。其中最具代表性的,便是1960年被用于通信设备及电子计算机等的微型模块基板。 - 之后在微型模块基板的表面实施了金属加工,该金属加工是接合陶瓷与金属的加工,这项技术使陶瓷在电子零部件及产业机械用零部件上的应用范围得以飞速发展。

- “U字型绝缘体”是应用于电视机电子枪的陶瓷零部件。在开发本产品2年后的1961年,该用途的零部件材料改为“多形体玻璃制品”,并在产品化后被使用了很久。

-

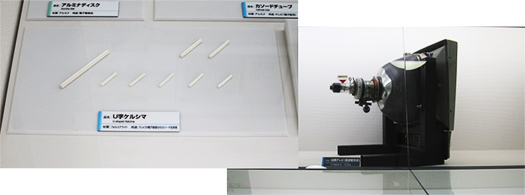

11

熔珠晶体管 ~1964年

-

- 为了使当时在美国开发的硅晶体管绝缘,因此基板采用了熔珠晶体管。

精密陶瓷材料虽然加工困难,但其具有卓越的耐热性、绝缘性及气密性等优点,因此获得了1,000万个、乃至2,000万个的大规模订单。

本产品是建立半导体与精密陶瓷联系的起点。

- 为了使当时在美国开发的硅晶体管绝缘,因此基板采用了熔珠晶体管。

-

12

Hybrid IC基板 ~1966年

-

- IBM大型通用计算机的核心部位是它的集成电路,使用的正是京瓷的Hybrid IC基板。

京瓷的Hybrid IC基板战胜了众多海外竞争者,从IBM获得了数量达2,500万的产品订单。虽然该订单规格的难度极高,但由于本产品的成功,除IBM外,其他大型制造商的订单也纷沓而至,有力推动了公司的发展。

- IBM大型通用计算机的核心部位是它的集成电路,使用的正是京瓷的Hybrid IC基板。

-

13

精密陶瓷多层封装 ~1970年

-

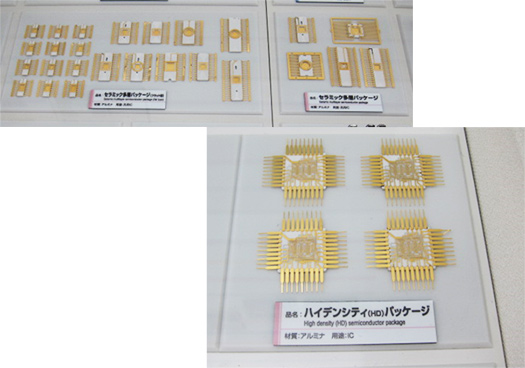

- 随着在同一硅基板上同时安装多个晶体管及二极管的“IC”集成电路概念的推广,京瓷开发了保护IC并正常发挥其功能的容器,这就是1967年制造的CerDIP( 陶瓷双列直插式封装)及1970年制造的精密陶瓷多层封装。要开发精密陶瓷多层封装,必须具备大量超越以往精密陶瓷技术的创新技术。

- 虽然外表只是一枚普通的精密陶瓷板,但实际上该精密陶瓷包括多层积层,并分别在各层间用导体印刷了电路。

由于金属的易烧焦、剥落及翻卷特性,因此将精密陶瓷与金属重叠在一起烧结的技术极为复杂,京瓷通过对材料及烧制方法进行反复研究试验后终于取得了成功。

Tape积层技术是为开发该精密陶瓷多层封装而研发成功的一项新技术,它也被应用于积层陶瓷电容器及陶瓷加热器的制造。

-

14

CERATIP W ~1972年

-

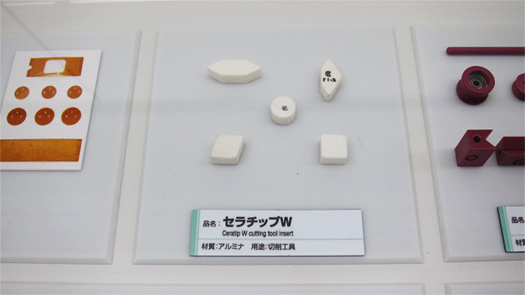

- CERATIP W是一款可在切削钢、铸铁等必要的高温下,进行高速切屑并不降低原料强度及硬度的陶瓷工具,其性能与传统的工具相比较实现了飞跃性的进步。

此外,1976年开发出精密陶瓷与金属的复合材料——陶瓷金属(Cermet),不仅耐高温、硬度大且拥有金属特有的韧性,还大大改良了陶瓷的脆度。以使用该材料开发的“CERATIP N”为起点,此后研发了大量新产品,大大扩大了陶瓷工具的适用范围。

- CERATIP W是一款可在切削钢、铸铁等必要的高温下,进行高速切屑并不降低原料强度及硬度的陶瓷工具,其性能与传统的工具相比较实现了飞跃性的进步。

-

15

再结晶宝石 ~1974年

-

- 京瓷充分发挥在精密陶瓷中积累的结晶技术,自1974年起启动了培育再结晶宝石的事业。京瓷的再结晶绿宝石是采用独创技术,对天然绿宝石的相同物质进行长期精心培育后,再结晶而成的宝石。

换句话而言,就是通过科学的力量再现可形成宝石的自然环境,培育结晶并使其成长,因而被称为“再结晶宝石”。

- 京瓷充分发挥在精密陶瓷中积累的结晶技术,自1974年起启动了培育再结晶宝石的事业。京瓷的再结晶绿宝石是采用独创技术,对天然绿宝石的相同物质进行长期精心培育后,再结晶而成的宝石。

-

16

医用精密陶瓷 ~1978年

-

- 精密陶瓷具有卓越的人体适配性,京瓷应医学界的要求启动了医用精密陶瓷事业。以最初开发精密陶瓷人工牙根为起点,此后逐渐扩大至人工骨骼及人工骨关节的开发。自1978年起,以Bioceram的商标开始销售,并在20世纪80年代后期至90年代,相继开发了膝盖、肘部、肩部及脚部等人工关节。

-

17

大量使用于消费者产品的精密陶瓷 ~1984年

-

- 1984年相继开发了精密陶瓷剪刀及菜刀。

本产品使用了韧性极高的氧化锆。大约从那时起,我们在日常生活中便开始在剪刀、圆珠笔、钟表盒等产品中使用精密陶瓷,从而进一步扩大了精密陶瓷的用途。

现在在切片器、削皮器等厨具中依然使用着精密陶瓷。

- 1984年相继开发了精密陶瓷剪刀及菜刀。

-

18

使用于燃气涡轮发动机的精密陶瓷

-

- 1981年,京瓷基于之前的研究成果开发了使用氮化硅材料的产品。

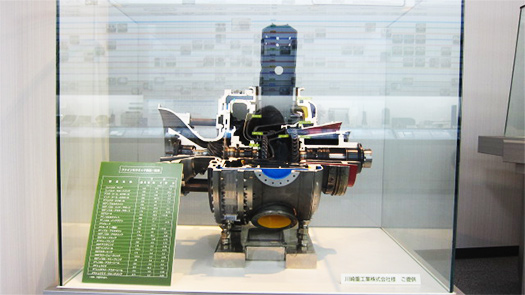

- 使用在高温下强度不易劣化、且耐冲击的氮化硅材料,为燃气涡轮发动机制作了陶瓷材质的燃烧器、滚轴、护罩等,并开始了试运行。同时期还启动了柴油发动机的陶瓷化研究,并分别于1981年与1983年成功开发火花塞与热点火塞产品。

- 这里展示的是采用精密陶瓷制作活塞与液压缸等零部件的全陶瓷发动机,现已实装在车辆上实施了试运行。

- 能够最大限度发挥精密陶瓷优点的就是燃气涡轮发动机。与金属产品相比大大降低了耗油率,且兼具尾气排放更加清洁的优点,是一款可为保护地球环境做贡献的环保产品。

-

19

半导体产业与陶瓷封装的历史

-

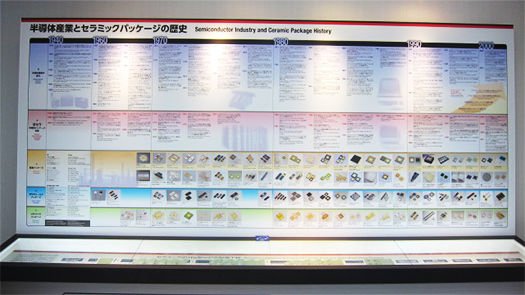

- 支撑现代社会的电脑、互联网、移动通信的所有设备,如果离开半导体便无法运转。半导体技术是现代高度信息化社会的支柱。

发展不足半世纪的半导体产业,堪称改变了人类生活方式的一大产业革命。

长期以来,通过开发和提供各种保护半导体元器件并实现其性能的精密陶瓷封装,本公司一直支撑着半导体产业的发展。

在此让我们一边回顾以美国硅谷为起点的半导体产业历史,一边参观京瓷精密陶瓷封装为半导体事业所做的贡献。

- 支撑现代社会的电脑、互联网、移动通信的所有设备,如果离开半导体便无法运转。半导体技术是现代高度信息化社会的支柱。

-

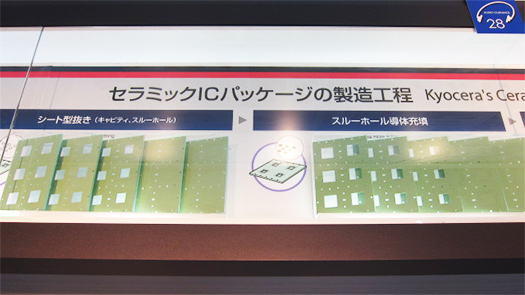

20

陶瓷多层封装的制造工序

-

- 将经球磨机加工成浆状的原料加工成片状生坯基板(GreenSheet)。

- 将生坯基板切割为易于加工的大小,通过电脑控制依次打出通孔,这种通孔是指微米单位的微细小孔。

- 接下来向通孔内填充金属膏以便实施立体配线。

- 采用丝网印刷的方法在各个基板上印刷不同电路。

- 使印刷的生坯基板重叠成多层。这种多层构造的积层技术正是陶瓷多层封装的最大特征。

- 接下来将完成积层的生坯基板切割成一个个产品。

- 在还原气氛烧制炉中以大约1600度的高温进行长时间烧结。烧制后的封装与烧制前相比较,体积缩小至约三分之二左右。

- 为焊接该封装实施镀镍。

- 接下来在陶瓷多层封装上安装输出输入电子信号的金属插针。

- 实施镀镍及镀金加工并洗净。

- 最后实施振动测试及可靠性试验后完成产品。

-

21

用于电子复印机、电子打印机的硅感光磁鼓 ~1985年

-

- 自1975年起,在推进太阳能电池开发的研究过程中开始研究非晶硅,并将其应用于感光磁鼓。该感光磁鼓组装在打印机的关键部位,由于磁鼓的耐久寿命极长,其无需更换的特性有利于环境保护,此外运行成本极其低廉,因此广泛用于全世界的众多产品。

- 随着薄膜工艺的应用发展,其作为热敏打印头、LED打印头、图像传感器、STN液晶显示板、光碟等信息设备的输入输出元器件,活跃在不断深入的各种产品开发中。

-

22

应用于手机终端的各种电子零部件 ~1994年

-

- 随着手机、PHS等移动通信设备市场的迅猛发展,应用于手机终端的电子零部件开发速度相较以前也不断加快,小型薄型化、表面实装化程度得到迅速提升。

- 1990年以后,京瓷开发了作为设备关键部位的电压控制振荡器(VCO)、温度补偿型水晶振荡器(TCXO)、介质膜滤波器、SAW滤波器等小型化零部件。随着小型化零部件的开发,进一步推进了陶瓷电路基板的高密度配线及高密度实装技术。

-

23

ECU模块 ~2000年

-

- 随着汽车电子控制化的进步,汽车用精密陶瓷零部件的需求呈增长趋势。除了以往使用的火花塞及加热器等发动机零部件外,也开始广泛用于电子控制单元(ECU)所用的基板、封装及电容器等电子零部件以及马达用电源模块基板等。本商品是在精密陶瓷基板上搭载各种电子零部件的ECU模块。

-

24

积层型压电元件 ~2006年

-

- 堪称京瓷原点的精密陶瓷,作为保护地球环境的优秀生态材料备受瞩目。

应用了精密陶瓷的积层型压电元件使用于汽车的柴油发动机,通过精确控制燃料的喷射,不仅抑制了浪费,而且在最大限度抑制尾气有害物质方面发挥了重要作用。

- 堪称京瓷原点的精密陶瓷,作为保护地球环境的优秀生态材料备受瞩目。

-

25

喷墨打印头 ~2012年

-

- 服饰行业采用的是快速时尚模式,在追赶最新时尚的同时要在短周期内完成销售,因此无需印版而直接在面料上印刷图案的压印需求不断增多。

过去京瓷曾实现世界最高速度喷墨打印头的量产,通过进一步研究创新,在2012年开发了可以高分辨率双色同时印刷的打印头。

本产品实现了打印头数量及零部件数量的减少,不仅有利于设备小型化,还减少了传统印刷方法产生的废液量,因此在降低环境负荷方面也倍受瞩目。

- 服饰行业采用的是快速时尚模式,在追赶最新时尚的同时要在短周期内完成销售,因此无需印版而直接在面料上印刷图案的压印需求不断增多。

-

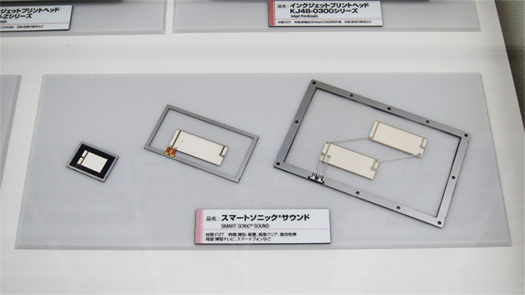

26

世界上最薄的压电薄膜扬声器 ~2013年

-

- 2013年,京瓷基于独创的精密陶瓷技术,开发了将压电元件与树脂薄膜组合在一起的世界上最薄的压电薄膜扬声器。

压电元件应用了施加电力后精密陶瓷会产生弯曲及振动的特性,通过对振动实施精密控制而发出声音。

本款扬声器与以往的电磁式扬声器相比较,不仅轻薄,而且声音的指向性更加广阔,响应速度也更快,从而实现了更具临场感的真实音质体验。

- 2013年,京瓷基于独创的精密陶瓷技术,开发了将压电元件与树脂薄膜组合在一起的世界上最薄的压电薄膜扬声器。

-

27

尖端技术展示区域

-

- 精密陶瓷是具有高强度、气密性、耐蚀性及耐热性等特性的优质零部件。精密陶瓷技术应用于各种极限领域,例如2010年顺利返回地球、在宇宙研究上迈出崭新一步的小行星探测器“隼鸟号”的锂离子电池端子、日本引以为豪的超级电脑“京”的陶瓷封装、以及在1万1,000m深海支撑着地震观测现场的耐压容器等。